|

O Brasil é o segundo maior produtor de Biodiesel do mundo, atualmente a vanguarda é da Alemanha e, em terceiro lugar vem os EUA na capacidade nacional de produção. Também temos importância tecnológica na produção de Biodiesel derivado da soja, na EMBRAPA permanece o desenvolvimento contínuo de alternativas de matéria prima, nossa matriz tem boa disponibilidade dos álcoois e insumos utilizados no processo, assim como capacidade de absorver a glicerina e outros sub produtos das usinas.

Em 2014 o Brasil adotou o B7, ou seja, 7% de biodiesel no diesel utilizado no país. Isso implicou na demanda de 4,2 bilhões de litros anuais. As perspectivas são de projeção de operação do B8 em 2016, B9 em 2017 e B12 em 2020, entretanto há pressão do setor para que o governo aprove a operação do B10 já em 2017, o que além de movimentar substancialmente esse mercado ainda contribuiria com a redução de hidrocarbonetos na atmosfera em algo na ordem de 12,5 mil toneladas / ano.

Para grandes produtores de soja também é interessante obtenção de usinas para compor parte do consumo próprio, desde que desenvolva potencial de venda de excedentes e da glicerina resultante do processo uma vez que nos últimos 10 anos o custo com combustível aumentou de 4% para 11% em relação ao custo total de manejo da plantação. Empresários de países vizinhos também podem se beneficiar da produção própria para redução de custos.

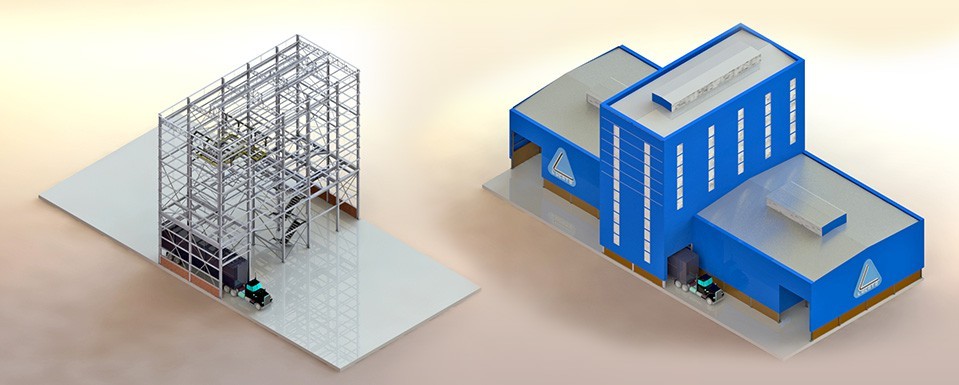

A LUCATO desenvolveu e implementou 4 unidades de biodiesel, sendo três delas em MT, entre 2007 e 2010, quando o programa de biodiesel do Brasil estava em alta, antes do pré-sal. Uma dessas usinas está entre as maiores do país com capacidade de fornecimento de 400.000L/dia de biodiesel.

Nossa tecnologia é baseada na rota metílica, tem como matéria prima principal o óleo de soja e como base catalisadora o metilato de sódio. Entre os muitos diferenciais do nosso processo está a ausência da “lavagem” do biodiesel, sendo a purificação feita por processos físico – químicos e resinas, aumentando substancialmente o “potencial verde” do mesmo, além de simplificar o layout da planta e aumentar a competitividade do parque industrial. Em termos de escalabilidade, nossas plantas estão melhor alinhadas para demandas de 1 a 15 m3/h, podendo ser avaliadas demandas maiores ou menores de produção. Em termos de operação, devido às fases de aquecimento é importante que as plantas sejam concebidas para operação, dentro do possível, ininterruptas, visando a melhor equalização de custos de produção.

Como sub processos opcionais temos unidades de desorção para retirada do metanol, torres de destilação para desidratação de metanol, processos de purificação de glicerina (de loura com 80% de glicerol até grau farmacêutico com 99,5%), processos de anidrificação de metanol, degomagem e secagem de óleos, além de outros processos que aumentam a performance geral do processo.

Entre em contato conosco para mais informações.

|

|